unanormativa que intenta disminuir los niveles de contaminación producida por

los vehículos amotor, esto a través de un sistema mucho más eficaz a la hora de

detectar fallas defuncionamiento en el vehículo principalmente en sus sistemas

de control de inyección yencendido. Adicionalmente, el fabricante puede dejar

que se acceda otro tipo de información deotros sistemas en el vehículo a través

del scanner OBD II. Una característica de este sistema esel año desde el cual

se pide que los vehículos que lo incluyan, esto principalmente en losEstados Unidos desde el año 1996.

el cuadro de instrumentos denominado (MILMalfunction Indicator Light). El hecho de denominarse EOBD II es debido a que se trata de una adaptación para Europa del sistema implantado en EEUU, además de tratarse de una segunda generación de sistemas de diagnóstico. El OBD, por el hecho de vigilar continuamente las emisiones contaminantes, ha de tener bajo control no solo a los componentes, sino también el correcto desarrollo de las funciones existentes en el sistema de gestión del motor, por lo que se convierte en una excelente herramienta que debe facilitar la diagnosis de averías en los sistemas electrónicos del automóvil. La incorporación del sistema de diagnosis OBD viene impuesto por las directivas de la Unión Europea que pretenden minimizar y reducir la emisión de determinados gases de los automóviles y evitar la contaminación atmosférica para preservar el medio ambiente y desde . Desde enero de 2000 que entró en vigor la Fase III se obliga al fabricante a incorporar un sistema de vigilancia de la

contaminación provocada por el vehículo que informase al usuario de tal situación. Este sistema, encriptado, estandarizado para todos los fabricantes y que convive con el sistema de autodiagnosis propio

de la marca, es el EOBD European On Board Diagnosis)

Pruebas:

- Probar que tenga una resistencia de 190 a 250

ohms del sensor esto preferente a temperatura normal el motor. - Continuidad de los 2 cables.

- Y con el scanner buscar el numero de cuentas.

Pruebas:

- Se conecta el multimetro a la punta izquierda del sensor , que es la de corriente y se prueba el volts que debe dar un valor de 4.61 v

- Se conecta el multimetro en ohms y se checa

resonancia con el interruptor del carro apagado.

Pruebas:

- Se conecta el multimetro a la punta izquierda del sensor , que es la de corriente y se prueba el volts que debe dar un valor de 4.61 v

- Se conecta el multimetro en ohms y se checa

resonancia con el interruptor del carro apagado.

pruebas:

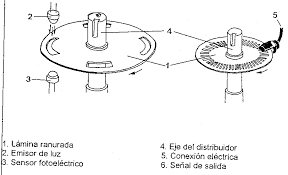

- Puede ser del tipo generador de iman

permanente. Genera electricidad de bajo voltaje. (parecido a la bobina

captadora del distribuidor del sistema de encendido). - Del tipo optico. Tiene un diodo emisor de luz

y un foto transmisor.

Pruebas:

- Golpear levemente el múltiple de admisión,

hacer una pequeña marca visible en la polea del cigüeñal y con una

lampara de tiempo ponerla directamente en la marca y golpear y veremos

como sé atraza el tiempo.

Pruebas:

- Revizar 5 volts del potenciometro del sensor

con un multimetro. - Revizar que todas las lineas esten bien esto

se hace checando la continuidad con el multimetro.

- Cuando

el sensor físicamente esta sucio se limpia con dielectrico. - Cuando el sensor no funciona nos da 8 volts

de salida si existe una fuga del conducto de aire y se va a valores a

menos de .60 volts.

1) Sistema Velocidad-Densidad (el sensor fundamental para determinar el

Densidad y calcular la masa de aire es el MAP) Tiempo Apertura = Base + CTS + [(MAP + RPM) X VE] +

TPS + ACT - EGR +/- O2 + comodines

2) Sistema de Masa de Aire Aspirado (Aquí el sensor más importante es el MAF) Tiempo de Apertura = Base + CTS + MAF + TPS + ACT - EGR +/- O2 + comodines.

Veamos en detalle como afecta cada sensor al producto final.

Base : Este tiempo de apertura no es determinado por un sensor sino que es un parámetro

programado por la fábrica en la EPROM (Memoria de solo lectura) y sirve como un base para

que luego los sensores modifiquen y vayan afinando el cálculo del tiempo final de inyección.

Este valor depende entre muchos otros parámetros de la cilindrada del motor del diseño de la

cámara de combustión pasajes de aire etc.

CTS (Sensor de temperatura del refrigerante) : Este sensor aumenta el tiempo de apertura de los

inyectores dependiendo de la temperatura del motor. También determina cuando el sistema está

listo para entrar en ciclo cerrado con el sensor de oxígeno o sonda lambda. Su rango de autoridad es alto.

MAP (Sensor de Presión en el tubo de admisión) : Este sensor provee una indicación directa de la carga del motor. A mayor presión en la admisión (menor vacío), mayor será la carga y por tanto más combustible será necesario. Este también es un sensor con una capacidad grande para modificar el tiempo final de la inyección RPM (Sensor de giro del motor) : El motor es básicamente una bomba de aire, amayor velocidad de giro , más aire aspira y por lo tanto más combustible es necesario para mantener la relación14.7/1 aire / combustible.

VE (Eficiencia volumétrica) : Este es un valor calculado por los diseñadores del motor que depende en gran medida de la velocidad de giro del motor y lacarga. La mayoría de los vehículos poseen cámaras de combustión arbol de levasválvulas etc, diseñadas para obtener un a eficiencia volumétrica en el entornode las 2500 rpm en donde en promedio el motor es más usado. Como resultado deese compromiso a velocidades menores o mayores de la indicada el valor de VE esmenor y decae el rendimiento del motor. De ahí surgen los sistemas como la distribución

variable que tiende a mantener la eficiencia volumétrica en su pico mas altopara un rango más amplio de velocidades del motor., permitiendo que el motormantenga su par máximo en un intervalo de rpm mayor que un motor convencional.

Estos tres parámetros anteriores se combinan mediante la ecuación [(MAP+ RPM) X VE] para obtener la masa de aire aspirado en cada instante que es loque realmente debemos conocer para calcular la cantidad exacta de combustible necesario. Vemos entonces que este sistema posee una debilidad y es que elvalor de eficiencia volumétrica VE se asume constante durante la vida delvehículo. Pero de hecho cuando depósitos de carbón comienzan a formarse en elinterior de la cámara de combustión en las válvulas etc, esto reduce la"respiración" del motor, sin embargo la ECU continúa calculando ladosificación de combustible como si el motor fuera nuevo y por consiguiente lamezcla tiende a enriquecerse con el transcurso del tiempo.

Veamos la diferencia con el sistema de Masa de aire en donde se midedirectamente la masa del aire aspirado por el motor mediante el sensor MAF enel próximo artículo del mes, hasta entonces.

los dos sistemas principales utilizan para calcular la dosificación decombustible, ellos son :

1) Sistema Velocidad-Densidad (el sensor fundamental para determinar el Densidad y

calcular la masa de aire es el MAP) y 2) Sistema de Masa de Aire Aspirado (Aquí

el sensor más importante es el MAF).

2)

Ya analizamos con mas detalle el sistema 1) con sus debilidades, ahora veremos

el sistema 2) con la suyas

MAF (Sensor de Masa de Aire Aspirado) : Este importante sensor mide

directamente la masa del aire que es aspirado por el motor en cada instante y

por lo tanto la ECU en base a la indicación de ste sensor modifica el tiempo de

inyección. La ventaja de este sistema es que no se agregan parámetros como el

VE para calcular la masa de aire sino que se conoce este importante valor

directamente. Esto hace que en los vehículos equipados con este sistema la mezcla

no varíe con el envejecimiento del motor como en el caso anterior. Pero posee

su propia debilidad y es que se asume que todo el aire aspirado por el motor

pasa por el sensor que mide su masa e informa a la ECU, por lo tanto cualquier

entrada de aire "pirata" debido por ejemplo a uniones flojas en los

tubos de admisión etc, afectará la relación final de la mezcla. Vemos la importancia

entonces de detectar fugas de vacío en estos sistemas. La autoridad de este

sensor es alta ya que es capaz de modificar la dosificación de manera

importante.

TPS (Sensor de Posición del Acelerador) : Aquí estamos bajando en la jerarquía

de los sensores, este sensor si bien es importante no agrega o quita tanto

combustible a la mezcla final como lo haría el CTS o el MAF por eso decimos que

tiene menor autoridad. Veremos alguna de las funciones que cumple este dispositivo,

en primera instancia le indica a la ECU cuando el sistema está en ralentí (en

otros sistemas esto se hacía con un switch o interruptor que se accionaba

cuando el acelerador estaba en su posición de reposo). También este sensor

indica la velocidad de apertura de la mariposa cumpliendo una función similar a

la bomba de pique en los carburadores. Otra función importante es la de indicarle

a la ECU cuando se alcanza apertura total de la mariposa con lo que la ECU en

la mayoría de los sistemas deja de funcionar en LOOP o ciclo cerrado con el

sensor de oxígeno y enriquece la mezcla para obtener la máxima potencia que se

necesita con acelerador a fondo.

ACT (Sensor de Temperatura del Aire Aspirado) : Este sensor realiza un cambio

menor en la dosificación final o sea que su autoridad es aún menor, sin embargo

no olvidarlo porque el fallo del mismo puede provocar "tironeos"

sobretodo en climas fríos. También la ECU lo utiliza para comprobar la

racionalidad de las medidas confrontándolo con el CTS ya que por ejemplo ambos

sensoresdeberían producir la misma tensión de salida en un motor frío.

EGR (Recirculación de Gases de Escape) : Mientras que todos los sensores vistos

hasta el momento agregan combustible o mejor dicho aumentan el tiempo de inyección

respecto del tiempo base programado en fábrica, este lo disminuye. Esto se debe

a que los gases de recirculación son inertes al proceso de combustión enlenteciendo

la misma ya que estos se colocan entre las moléculas deOxígeno e Hidrocarburos.

Cuando los gases se introducen en el tubo de admisión ingresa menos Oxígeno a

la misma RPM por lo tanto se necesita menos combustible para mantener la mezcla

en el valor teórico de 14,7/1. Resumiendo a mayor EGR menor combustible. Sin

embargo como intuirán el porcentaje de cambio es poco considerable y de ahí que

la autoridad de este sensor para modificar la mezcla sea también bajo.

Comodines : Son valores que se agregan generalmente al tiempo final y responden

a circunstancias particulares por ejemplo cuando se enciende el aire

acondicionado en la mayoría de los sistemas se suma unos 0,5 ms al pulso de

inyección para compensar por la carga adicional. También modifica la posición

del motor paso a paso que controla el ralentí. Otro ejemplo : cuando el voltaje

de batería es bajo debido a fallas en alternador o la propia batería la velocidad

de apertura de los inyectores es menor con lo cual se deben mantener abiertos algunos

microsegundos mas para compensar y obtener la misma dosificación que en condiciones

normales de voltaje. Estos son solo un par de jemplo pero hay mas

circunstancias en las que la ECU agrega tiempo de inyección en respuesta a estas

circunstancias particulares, lo que tienen en común es que el grado de

autoridad es bastante bajo o sea es poco lo que influyen en la dosificación.

Visto desde otro punto de vista si alguno de estos comodines fallara el

vehículo seguiría funcionando en forma normal en la mayoría de las situaciones,

esto mismo es válido para los sensores de menor autoridad.

O2 (Sensor de Oxígeno) : Esta es una entrada de información a la ECU importante

sin dudas, sin embargo está último en la jerarquía esto significa que solo

después que todos los demás sensores modificaron el tiempo de apertura de los

inyectores este sensor solo corrige este valor en un rango muy pequeño pero con

gran precisión. Por ejemplo si debido a una fuga de vacío en la admisión la

mezcla se empobrece esto es detectado por el sensor de oxígeno el cual informa

a la ECU la cual aumenta el tiempo de apertura de los inyectores lo cual

enriquece la mezcla tratando de compensar, sin embargo si por ejemplo el tiempo

de apertura en condiciones normales es de 3 ms el sensor de oxígeno podrá

agregar o quitar a lo sumo 1 ms al tiempo final tratando de corregir, luego de

lo cual se alcanzó la "ventana" de operación o la autoridad del sensor.

Este sensor es el que permite el funcionamiento en LOOP o bucle cerrado

proveyendo la realimentación para que el sistema conozca el producto final o

sea la relación aire/nafta. Tener en cuenta que solo luego de cumplir ciertos

requerimientos el sistema entra en bucle, el primero es que el sensor alcanze

su temperatura de operación (No hay salida de señal válida hasta que el sensor

alcanza los 400 o 500 grados centígrados).

La norma OBD II es muy extensa y está asociada a otras normas como SAE e ISO,

por eso vamos a citar apenas las partes más interesantes como:

CONECTOR DE DIAGNOSTICO

Es del tipo de 16 pines:

Debe estar localizado en la zona del conductor, debajo del panel de

instrumentos.

Descripción de los Pines

2 - Comunicación SAE VPW/PWM

4 - MASA Vehículo

5 - MASSA Señal

7 - Comunicación ISO 9141-2 (Linea K)

10 - Comunicación PWM

15 - Comunicación ISO 9141-2 (Linea L)

16 - POSITIVO BATERIA

COMUNICACIÓN CON EL SCANNER

Existen básicamente tres tipos de comunicación que pueden ser utilizadas y son

escogidas por

la montadora:

SAE VPW - modulación por ancho de pulso variable

SAE PWM - modulación por ancho de pulso

ISO 9141-2 - comunicación serial

Estos sistemas de comunicación obedecen a patrones de pedido-respuesta llamado

"protocolo

de comunicación". Fueron detectados los siguientes patrones utilizados por

las montadoras:

VPM -- GM

PWM -- FORD

ISO -- MITSUBISHI, NISSAN, VOLVO, DODGE, JEEP y CHRYSLER

CODIGOS DE DEFECTOS

El formato de los códigos de defecto debe tener la siguiente presentación:

LECTURAS

Además de códigos de defecto OBD II permite la verificación de varias lecturas

en tiempo real

como por ejemplo:

RPM, SONDAS LAMBDA, TEMPERATURA DEL MOTOR, CARGA DEL MOTOR, MAP,

VELOCIDAD DEL VEHÍCULO, MAF, AVANCE AL ENCENDIDO, TEMPERATURA DEL AIRE, SONDAS

DESPUÉS DEL CATALIZADOR, ETC.

Las lecturas son genéricas y los valores dependen del tipo de inyección

analizada.

Lecturas congeladas: son lecturas que quedan fijadas con los valores que presentaban

en el

momento en que fue identificado un defecto. Están además previstos en la norma

monitoreos de

componentes como: lámpara de advertencia, sonda lambda después del catalizador

(para

verificar su eficiencia), monitoreo de la válvula EGR y canister, monitoreo del

sistema ABS y

sistema de cambio, suspensión, etc.

EOBD (European On Board Diagnostic)

El EOBD es una norma parecida a la OBD II a ser implantada en Europa a partir

del año 2000.

Una de las características innovadoras es el registro del tiempo de demora o

kilometraje desde

la aparición de un defecto hasta su diagnóstico.

TIPOS DE SENSORES

Los detectores de ultrasonidos resuelven los problemas de

detección de objetos de prácticamente cualquier material. Trabajan en ambientes

secos y polvorientos. Normalmente se usan para control de presencia/ausencia,

distancia o rastreo.

detección de objetos de prácticamente cualquier material. Trabajan en ambientes

secos y polvorientos. Normalmente se usan para control de presencia/ausencia,

distancia o rastreo.

Se consiguen interruptores de tamaño estándar, miniatura,

subminiatura, herméticamente sellados y de alta temperatura. Los mecanismos de

precisión se ofrecen con una amplia variedad de actuadores y características

operativas. Estos interruptores son idóneos para aplicaciones que requieran

tamaño reducido, poco peso, repetitividad y larga vida.

subminiatura, herméticamente sellados y de alta temperatura. Los mecanismos de

precisión se ofrecen con una amplia variedad de actuadores y características

operativas. Estos interruptores son idóneos para aplicaciones que requieran

tamaño reducido, poco peso, repetitividad y larga vida.

Descripción: El microswitch es un conmutador de 2 posiciones con

retorno a la posición de reposo y viene con un botón o con una palanca de

accionamiento, la cual también puede traer una ruedita.

Funcionamiento: En estado de reposo la patita común (COM) y la de contacto

normal cerrado (NC), están en contacto permanente hasta que la presión aplicada

a la palanca del microswitch hace saltar la pequeña platina acerada interior y

entonces el contacto pasa de la posición de normal cerrado a la de normal

abierto (NO), se puede escuchar cuando el microswitch cambia de estado, porque

se oye un pequeño clic, esto sucede casi al final del recorrido de la palanca.

retorno a la posición de reposo y viene con un botón o con una palanca de

accionamiento, la cual también puede traer una ruedita.

Funcionamiento: En estado de reposo la patita común (COM) y la de contacto

normal cerrado (NC), están en contacto permanente hasta que la presión aplicada

a la palanca del microswitch hace saltar la pequeña platina acerada interior y

entonces el contacto pasa de la posición de normal cerrado a la de normal

abierto (NO), se puede escuchar cuando el microswitch cambia de estado, porque

se oye un pequeño clic, esto sucede casi al final del recorrido de la palanca.

Estos son los sensores más básicos, incluye pulsadores, llaves,

selectores rotativos y conmutadores de enclavamiento. Estos productos ayudan al

técnico e ingeniero con ilimitadas opciones en técnicas de actuación y

disposición de componentes.

selectores rotativos y conmutadores de enclavamiento. Estos productos ayudan al

técnico e ingeniero con ilimitadas opciones en técnicas de actuación y

disposición de componentes.

Diseños robustos, de altas prestaciones y resistentes al entorno

o herméticamente sellados. Esta selección incluye finales de carrera miniatura,

interruptores básicos estándar y miniatura, interruptores de palanca y

pulsadores luminosos.

o herméticamente sellados. Esta selección incluye finales de carrera miniatura,

interruptores básicos estándar y miniatura, interruptores de palanca y

pulsadores luminosos.

El grupo de fibra óptica está especializado en el diseño,

desarrollo y fabricación de componentes optoelectrónicos activos y submontajes

para el mercado de la fibra óptica. Los productos para fibra óptica son

compatibles con la mayoría de los conectores y cables de fibra óptica multimodo

estándar disponibles actualmente en la industria.

desarrollo y fabricación de componentes optoelectrónicos activos y submontajes

para el mercado de la fibra óptica. Los productos para fibra óptica son

compatibles con la mayoría de los conectores y cables de fibra óptica multimodo

estándar disponibles actualmente en la industria.

La optoelectrónica es la integración de los principios ópticos y

la electrónica de semiconductores. Los componentes optoelectrónicos son

sensores fiables y económicos. Se incluyen diodos emisores de infrarrojos

(IREDs), sensores y montajes.

la electrónica de semiconductores. Los componentes optoelectrónicos son

sensores fiables y económicos. Se incluyen diodos emisores de infrarrojos

(IREDs), sensores y montajes.

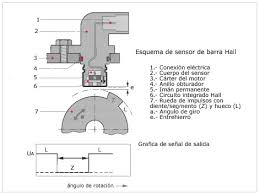

Se incluyen sensores de efecto Hall, de presión y de caudal de aire.

Estos sensores son de alta tecnología y constituyen soluciones flexibles a un

bajo costo. Su flexibilidad y durabilidad hace que sean idóneos para una amplia

gama de aplicaciones de automoción.

Estos sensores son de alta tecnología y constituyen soluciones flexibles a un

bajo costo. Su flexibilidad y durabilidad hace que sean idóneos para una amplia

gama de aplicaciones de automoción.

Los sensores de caudal de aire contienen una estructura de

película fina aislada térmicamente, que contiene elementos sensibles de

temperatura y calor. La estructura de puente suministra una respuesta rápida al

caudal de aire u otro gas que pase sobre el chip.

película fina aislada térmicamente, que contiene elementos sensibles de

temperatura y calor. La estructura de puente suministra una respuesta rápida al

caudal de aire u otro gas que pase sobre el chip.

Los sensores de corriente monitorizan corriente continua o

alterna. Se incluyen sensores de corriente lineales ajustables, de balance

nulo, digitales y lineales. Los sensores de corriente digitales pueden hacer

sonar una alarma, arrancar un motor, abrir una válvula o desconectar una bomba.

La señal lineal duplica la forma de la onda de la corriente captada, y puede

ser utilizada como un elemento de respuesta para controlar un motor o regular

la cantidad de trabajo que realiza una máquina.

alterna. Se incluyen sensores de corriente lineales ajustables, de balance

nulo, digitales y lineales. Los sensores de corriente digitales pueden hacer

sonar una alarma, arrancar un motor, abrir una válvula o desconectar una bomba.

La señal lineal duplica la forma de la onda de la corriente captada, y puede

ser utilizada como un elemento de respuesta para controlar un motor o regular

la cantidad de trabajo que realiza una máquina.

Son semiconductores y por su costo no están muy difundidos pero

en codificadores ("encoders") de servomecanismos se emplean mucho.

en codificadores ("encoders") de servomecanismos se emplean mucho.

Los sensores de humedad relativa/temperatura y humedad relativa

están configurados con circuitos integrados que proporcionan una señal

acondicionada. Estos sensores contienen un elemento sensible capacitivo en base

de polímeros que interacciona con electrodos de platino. Están calibrados por

láser y tienen una intercambiabilidad de +5% HR, con un rendimiento estable y

baja desviación.

están configurados con circuitos integrados que proporcionan una señal

acondicionada. Estos sensores contienen un elemento sensible capacitivo en base

de polímeros que interacciona con electrodos de platino. Están calibrados por

láser y tienen una intercambiabilidad de +5% HR, con un rendimiento estable y

baja desviación.

Los sensores de posición de estado sólido, detectores de

proximidad de metales y de corriente, se consiguen disponibles en varios

tamaños y terminaciones. Estos sensores combinan fiabilidad, velocidad,

durabilidad y compatibilidad con diversos circuitos electrónicos para aportar

soluciones a las necesidades de aplicación.

proximidad de metales y de corriente, se consiguen disponibles en varios

tamaños y terminaciones. Estos sensores combinan fiabilidad, velocidad,

durabilidad y compatibilidad con diversos circuitos electrónicos para aportar

soluciones a las necesidades de aplicación.

Los sensores de presión son pequeños, fiables y de bajo costo.

Ofrecen una excelente repetitividad y una alta precisión y fiabilidad bajo

condiciones ambientales variables. Además, presentan unas características

operativas constantes en todas las unidades y una intercambiabilidad sin

recalibración.

Ofrecen una excelente repetitividad y una alta precisión y fiabilidad bajo

condiciones ambientales variables. Además, presentan unas características

operativas constantes en todas las unidades y una intercambiabilidad sin

recalibración.

Los sensores de temperatura se catalogan en dos series

diferentes: TD y HEL/HRTS. Estos sensores consisten en una fina película de

resistencia variable con la temperatura (RTD) y están calibrados por láser para

una mayor precisión e intercambiabilidad. Las salidas lineales son estables y

rápidas.

diferentes: TD y HEL/HRTS. Estos sensores consisten en una fina película de

resistencia variable con la temperatura (RTD) y están calibrados por láser para

una mayor precisión e intercambiabilidad. Las salidas lineales son estables y

rápidas.

Los sensores de

turbidez aportan una información rápida y práctica de la cantidad relativa de

sólidos suspendidos en el agua u otros líquidos. La medición de la

conductividad da una medición relativa de la concentración iónica de un líquido

dado.

turbidez aportan una información rápida y práctica de la cantidad relativa de

sólidos suspendidos en el agua u otros líquidos. La medición de la

conductividad da una medición relativa de la concentración iónica de un líquido

dado.

Sensores

magnéticos

magnéticos

Los sensores

magnéticos se basan en la tecnología magnetoresisitiva SSEC. Ofrecen una alta

sensibilidad. Entre las aplicaciones se incluyen brújulas, control remoto de

vehículos, detección de vehículos, realidad virtual, sensores de posición,

sistemas de seguridad e instrumentación médica.

magnéticos se basan en la tecnología magnetoresisitiva SSEC. Ofrecen una alta

sensibilidad. Entre las aplicaciones se incluyen brújulas, control remoto de

vehículos, detección de vehículos, realidad virtual, sensores de posición,

sistemas de seguridad e instrumentación médica.

Sensores de presión

Los sensores de presión están basados en

tecnología piezoresistiva, combinada con microcontroladores que proporcionan

una alta precisión, independiente de la temperatura, y capacidad de

comunicación digital directa con PC. Las aplicaciones afines a estos productos

incluyen instrumentos para aviación, laboratorios, controles de quemadores y

calderas, comprobación de motores, tratamiento de aguas residuales y sistemas

de frenado.

GRAFICOS DE SENSORES

sensor de ultrasonido

sensor de ultrasonido sensor de presion

sensor de presion sensores magneticos

sensores magneticos sensor de turbidez

sensor de turbidez sensor de temperatura

sensor de temperatura sensor de presion y fuerza

sensor de presion y fuerza sensor de posicion de estado solido

sensor de posicion de estado solido sensor de humedad

sensor de humedad sensor de efecto hall

sensor de efecto hall sensor de corriente

sensor de corriente